0086 15335008985

Jak výběr materiálu ovlivňuje životnost motýlového ventilu v podzemí?

Úvod

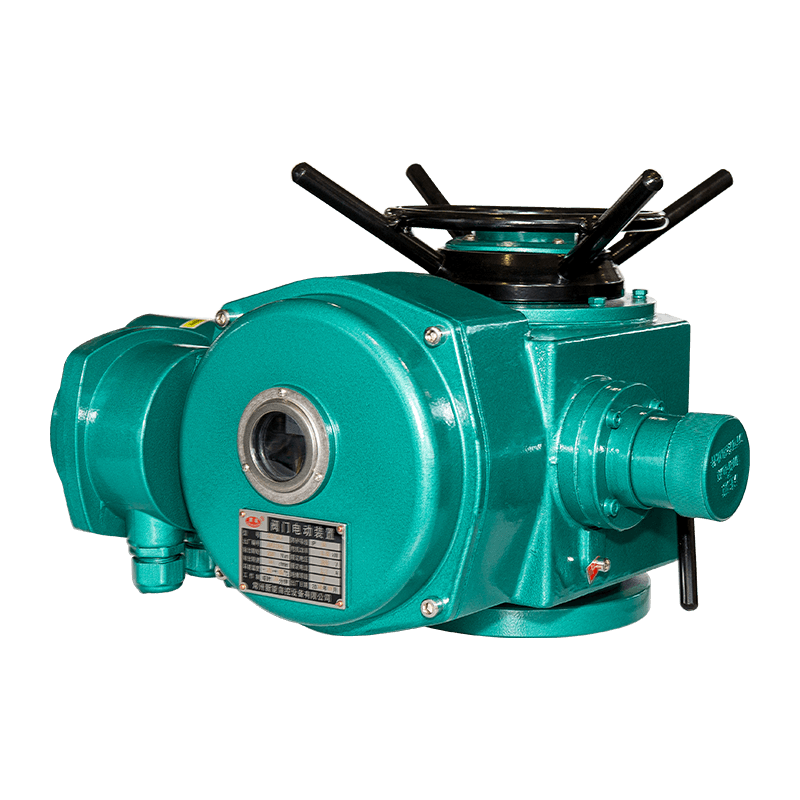

V podzemních důlních provozech jsou ventilační systémy zásadní pro zajištění bezpečných pracovních podmínek, řízení proudění vzduchu a kontrolu nebezpečných plynů. Jádrem těchto systémů je MFD důlní ventilační klapka slouží jako primární řídicí zařízení, které reguluje proudění vzduchu napříč komplexními tunelovými sítěmi. Spolehlivost a provozní životnost těchto ventilů je silně ovlivněna materiály zvolenými pro jejich konstrukci.

Výkon materiálu v extrémních podzemních podmínkách určuje nejen životnost komponent ventilu, ale také ovlivňuje celkovou spolehlivost systému, intervaly údržby a bezpečnost.

Podzemní environmentální výzvy ovlivňující materiály ventilů

Prostředí podzemní těžby představuje jedinečný soubor podmínek, které zpochybňují životnost ventilů:

-

Korozivní prostředí

Doly často obsahují vysokou úroveň vlhkosti, sulfidové plyny a proudění vzduchu s obsahem částic. Tyto podmínky se zrychlují korozi kovových součástí zejména v uhlíkové oceli nebo nízkolegovaných ventilech. -

Abrazivní částice

Může vzniknout prach z uhlí, horniny nebo rudy mechanické opotřebení na těsnicích plochách a hřídelích. Částice se mohou usadit v měkčích materiálech, což vede k povrchová degradace a zvýšené tření. -

Tepelné a tlakové cyklování

Kolísání teplot a občasné tlakové skoky ve ventilačních systémech způsobují únavové stresy na kotoučích a vřetenech ventilů. Odolnost materiálu při cyklickém zatížení je proto kritická. -

Mechanické vibrace

Důlní zařízení generuje vibrace, které se šíří tunelovými konstrukcemi. Tření a uvolňování způsobené vibracemi Upevňovací prvky mohou urychlit únavu materiálu, pokud součásti nejsou správně navrženy. -

Chemická expozice

Proud ventilačního vzduchu může přenášet stopy chemikálií, včetně kyselých kondenzátů nebo reaktivních plynů, které mohou časem degradovat kovové a polymerní komponenty.

Pochopení těchto environmentálních faktorů je zásadní pro výběr materiálů, které zajistí a dlouhá životnost pro MFD důlní ventilační klapky .

Klíčové materiálové součásti klapkových ventilů

Klapka typicky obsahuje několik kritické komponenty , každý náchylný k opotřebení a degradaci v závislosti na výběru materiálu:

| Komponenta | Společné možnosti materiálu | Úvahy o výkonu |

|---|---|---|

| Ventilový kotouč | Uhlíková ocel, nerezová ocel, hliníkový bronz, slitiny niklu | Pevnost disku, odolnost proti korozi a tvrdost povrchu určují rychlost opotřebení při proudění vzduchu zatíženého částicemi |

| Tělo ventilu | Litina, tvárná litina, nerezová ocel | Konstrukční celistvost, odolnost proti korozi a tlakovému zatížení |

| Vřeteno / hřídel | Nerezová ocel, duplexní slitiny, vysokopevnostní uhlíková ocel | Odolnost proti únavě, torzní pevnost a odolnost proti korozi při cyklickém provozu |

| Těsnění a sedadla | EPDM, NBR, PTFE, polyuretan | Chemická odolnost, odolnost proti oděru a tepelná stabilita |

| Nátěry / podšívky | Epoxidová, keramická, polymerní, pryžová podšívka | Povrchová ochrana proti oděru, korozi a chemickému napadení |

Výběr optimálních materiálů pro tyto komponenty vyžaduje vyvážení mechanická odolnost, odolnost proti korozi a provozní náklady .

Kritéria výběru materiálu pro MFD důlní ventilační klapky

Od a perspektiva mechanické spolehlivosti , výběr materiálu by se měl zaměřit na následující kritéria:

1. Odolnost proti korozi

Koroze je jednou z hlavních příčin selhání ventilů v podzemí. Materiály jako nerezová ocel (třídy 316L nebo duplex) poskytují vynikající odolnost proti kyselým kondenzátům a proudění vzduchu bohatého na sulfidy. Pro zóny s vysokou korozí, slitiny niklu nebo hliníkový bronz nabízí prodlouženou životnost, zejména u kotoučů ventilů vystavených trvalému proudění pevných částic.

Tabulka 1: Srovnávací korozní odolnost materiálů ventilů

| Materiál | Korozní prostředí | Očekávaný dopad na životnost |

|---|---|---|

| Uhlíková ocel | Vlhký, kyselý vzduch | Střední – náchylné ke korozi; nutná častá údržba |

| Nerezová ocel 304 | Mírná vlhkost, neagresivní plyny | Dobrý – odolává mírné korozi |

| Nerezová ocel 316L | Kyselé kondenzáty, vysoká vlhkost | Vynikající – prodloužená životnost |

| Slitiny niklu | Vzduch bohatý na sulfidy nebo vysoce kyselý vzduch | Superior – minimální degradace po dlouhou dobu |

| Hliníkový bronz | Abrazivní částice, středně kyselé | Velmi dobrý – kombinuje odolnost proti korozi a opotřebení |

2. Odolnost proti oděru a opotřebení

V podzemních systémech proudění vzduchu prach a částice může erodovat kotouče a sedla ventilů. Tvrdé materiály s vysoká povrchová tvrdost a schopnost zachovat rozměrovou stabilitu při abrazivním opotřebení. Například:

- Nerezová ocel a slitiny niklu pro discs

- PTFE nebo polyuretan pro resilient seats

- Keramické nátěry pro extreme particulate exposure

Uvažuje se o systematickém výběru jak tvrdost, tak houževnatost aby se zabránilo křehkému selhání a zároveň odolalo degradaci povrchu.

3. Mechanická únava a síla

Vyvolávají opakované cykly otevírání a zavírání torzní a ohybové napětí na představcích a kotoučích. Materiály s vysoká únavová pevnost snížit pravděpodobnost iniciace trhlin nebo deformace hřídele.

Klíčové technické úvahy:

- Konstrukce představce spojená s duplexní nerezovou ocelí dokáže prodloužit únavovou životnost 2–3x ve srovnání se standardní nerezovou ocelí při cyklickém zatěžování.

- Materiál kotouče musí odolávat deformaci, aby si zachoval správné utěsnění a minimalizoval úniky v průběhu času.

4. Tepelná a chemická stabilita

Tepelné cyklování v podzemí je mírné ve srovnání s povrchovými podmínkami, ale lokalizované zahřívání ze zařízení nebo změny proudění vzduchu mohou ovlivnit polymerová těsnění. Výběr materiálu pro těsnění by měl obsahovat:

- EPDM pro general-purpose resistance to moisture and moderate temperature

- PTFE pro chemical resistance and higher thermal stability

- Polyuretan pro abrasion resistance under particulate-laden airflow

Stabilita materiálu zajišťuje konzistentní těsnicí výkon který přímo ovlivňuje životnost ventilu.

Úvahy o materiálovém výkonu ventilu na úrovni systémů

To zdůrazňuje perspektiva systémového inženýrství výběr materiálu ventilu nelze posuzovat izolovaně . Mezi klíčové vzájemné závislosti patří:

-

Interakce s potrubím a ventilátory

Tvrdší materiály ventilů mohou způsobit opotřebení protilehlých přírub nebo povrchů potrubí. Správný materiálové párování zabraňuje zrychlenému opotřebení systému. -

Integrace s ovládacími mechanismy

Tuhost materiálu a hmotnost ovlivňují velikost aktuátoru a odezvu ovládání. Těžké materiály kotoučů mohou vyžadovat robustnější pohony, což má vliv na spotřebu energie a provozní náklady. -

Dostupnost údržby a plánování životního cyklu

Podporuje výběr materiálů s předvídatelnou rychlostí degradace plánovaná údržba a snižuje neočekávané prostoje.

Srovnávací analýza: Životnost materiálu v důlních aplikacích

Tabulka 2: Odhadovaná životnost součástí škrticích klapek při hlubinné těžbě

| Komponenta | Materiál | Typické podzemní podmínky | Očekávaná životnost |

|---|---|---|---|

| disk | Nerezová ocel 316L | Vysoká vlhkost, kyselé kondenzáty, proudění vzduchu zatížené prachem | 8–12 let |

| disk | Slitina niklu | Extrémně korozivní prostředí | 12–15 let |

| Stopka | Duplexní nerezová ocel | Cyklický točivý moment, vibrace | 10–14 let |

| Stopka | Standardní uhlíková ocel | Mírné zatížení ventilace | 4–6 let |

| Sedadlo | EPDM | Střední chemická expozice | 5–7 let |

| Sedadlo | PTFE | Abrazivní proudění vzduchu zatížené chemikáliemi | 8–10 let |

| Tělo | Tvárná litina s epoxidovou výstelkou | Standardní podzemní proudění vzduchu | 10–12 let |

Pozorování: Výběr materiálů s vyšším výkonem může zvýšit počáteční náklady, ale výrazně prodloužit životnost, snížení nákladů na dlouhodobou údržbu a výměnu .

Případová studie: Prodloužení životního cyklu prostřednictvím optimalizace materiálu

Nedávno modernizovaný podzemní důl MFD důlní ventilační klapky v tunelech s vysokou vlhkostí a vysokou prašností. Strategie zahrnovala:

- Materiál disku: Upgradováno z uhlíkové oceli na nerezovou ocel 316L

- Materiál stonku: Standardní uhlíková ocel nahrazena duplexní nerezovou ocelí

- Materiál sedáku: Přechod z EPDM na PTFE pro odolnost proti otěru

Výsledné výhody:

- Střední doba do selhání ventilu zvýšena o 40–50 %

- Intervaly údržby prodlouženy přibližně o 2 roky

- Spotřeba energie je nepatrně snížena díky stabilnějšímu těsnění a menším únikům

Tento příklad ukazuje, jak na to Volba materiálu přímo ovlivňuje provozní spolehlivost , životnost a řízení nákladů životního cyklu.

Nejlepší inženýrské postupy pro výběr materiálu

-

Vyhodnoťte podzemní údaje o životním prostředí

Sbírejte podrobné informace o vlhkost, složení plynu, koncentrace částic a teplota řídit materiální rozhodnutí. -

Proveďte mechanické a korozní zkoušky

Zajišťuje laboratorní testování kandidátských materiálů v simulovaných podzemních podmínkách přesná předpověď rychlosti opotřebení a koroze . -

Zvažte nátěry a obložení

Tam, kde základní materiály nemohou poskytnout dostatečnou odolnost, ochranné nátěry jako jsou epoxidové, keramické nebo polymerové obklady, mohou výrazně prodloužit životnost součástí. -

Integrace s plánováním údržby

Plány prediktivní údržby by měly zahrnovat údaje o opotřebení specifické pro materiál , zajišťující údržbu ventilů dříve, než dojde k poruše. -

Analýza nákladů životního cyklu

Vyhodnoťte počáteční náklady na materiál a dlouhodobé provozní úspory ospravedlnit materiály vyšší kvality pro kritické komponenty.

Shrnutí

Výběr materiálu je a klíčový faktor životnosti a spolehlivosti z MFD důlní ventilační klapky v podzemních provozech. Zaměřením na:

- Odolnost proti korozi

- Odolnost proti oděru a opotřebení

- Mechanická únava a pevnost

- Tepelná a chemická stabilita

inženýři mohou výrazně zlepšit životnost ventilů a snížit provozní riziko. Z pohledu systémového inženýrství výběr materiálu musí být v souladu s celkovým výkonem ventilační sítě, integrací pohonů a plánováním údržby . Tabulky porovnávající vlastnosti materiálů a odhadovanou životnost poskytují praktický návod pro informované rozhodování v aplikacích důlního větrání.

FAQ

Q1: Proč je nerezová ocel upřednostňována pro podzemní ventilační ventily?

A: Nerezová ocel nabízí vynikající odolnost proti korozi ve vysoce vlhkém a chemicky agresivním prostředí, což snižuje četnost údržby a výměn.

Q2: Jak částice ovlivňují životnost ventilu?

A: Prach a abrazivní částice způsobují mechanické opotřebení disků a sedel, zejména u měkčích materiálů, což vede k netěsnostem a snížení provozní účinnosti.

Q3: Mohou povlaky prodloužit životnost ventilu?

A: Ano, epoxidové, keramické nebo polymerové obložení poskytují dodatečnou ochranu proti korozi a oděru, zejména tam, kde existují omezení základního materiálu.

Q4: Jsou polymerová těsnění vždy lepší než kovová sedla?

A: Ne nutně. Polymerová sedadla vynikají odolností proti oděru a chemikáliím, ale při extrémních teplotních nebo tlakových cyklech mohou být některá kovová nebo hybridní řešení spolehlivější.

Q5: Jak by měl výběr materiálu ovlivnit plánování údržby?

A: Inženýři by měli zvolit materiály s předvídatelnými modely degradace, aby sladili intervaly údržby s provozní bezpečností a nákladovou efektivitou.

Reference

- Příručka větrání podzemní těžby , Společnost pro hornictví, metalurgii a průzkum, 2022.

- Příručka ASM, svazek 13A: Koroze: Výběr materiálů a design , ASM International, 2021.

- Technické materiály: Vlastnosti a výběr , Ashby & Jones, 2020.